En el ámbito de la seguridad en el lugar de trabajo, la protección de las máquinas se ha convertido en uno de los temas más críticos. A medida que las industrias evolucionan y la automatización se generaliza, es fundamental garantizar la seguridad de los trabajadores mientras operan o trabajan cerca de maquinaria. La protección de las máquinas y la seguridad de los equipos son componentes esenciales de los programas de seguridad ocupacional, ya que protegen a los empleados de los peligros de las piezas móviles, los escombros que salen volando y el mal funcionamiento de los equipos. Este artículo analiza por qué la protección de las máquinas es crucial, los desafíos actuales y las mejores prácticas para garantizar la seguridad en diversas industrias.

Comprender la protección de la máquina

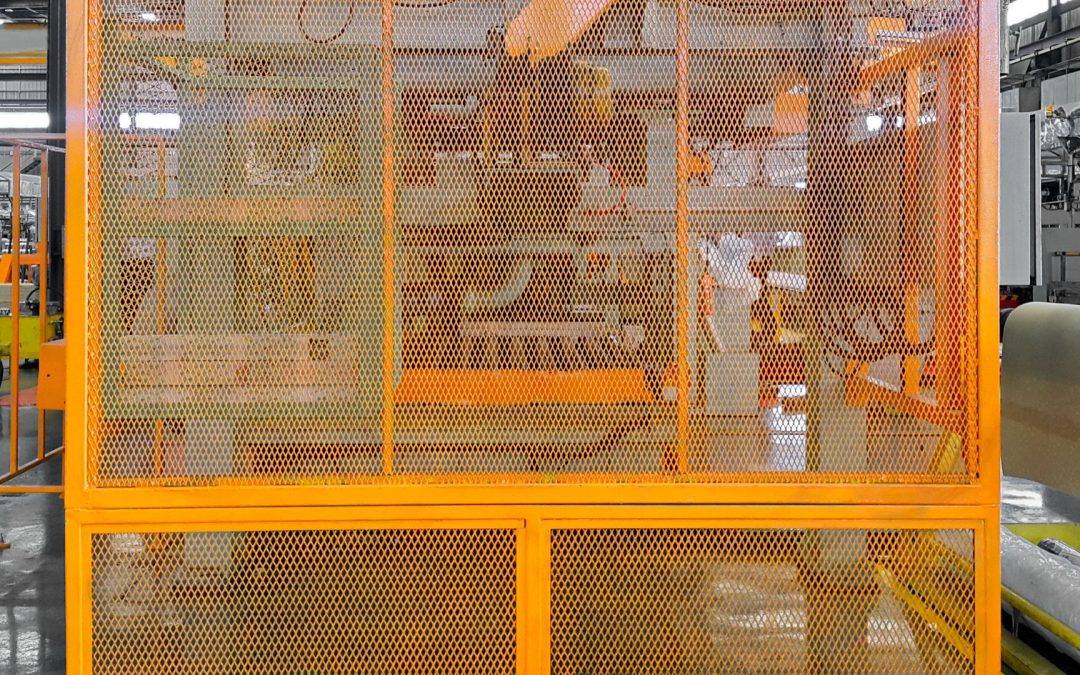

La protección de máquinas se refiere al uso de barreras, escudos y dispositivos diseñados para evitar que los empleados entren en contacto con partes móviles peligrosas de la maquinaria. Según las normas de la OSHA (Administración de Seguridad y Salud Ocupacional), cualquier parte, función o proceso de una máquina que pueda causar lesiones debe estar protegido. Esto incluye el uso de barreras físicas como cerramientos, vallas o puertas, así como dispositivos como sensores que pueden detener automáticamente la maquinaria si un empleado se acerca demasiado a una zona peligrosa.

La protección es especialmente importante en sectores como la fabricación, la agricultura y la construcción, donde se utilizan con frecuencia maquinaria y equipos pesados. Sin las medidas de seguridad adecuadas, los trabajadores pueden sufrir lesiones graves, incluidas amputaciones, fracturas y muertes.

Tipos comunes de peligros que se abordan con la protección de máquinas

La protección de máquinas tiene como objetivo abordar varios tipos de peligros, entre ellos:

- Peligros en el punto de operación:Esto ocurre cuando se está realizando un trabajo sobre el material, como cortarlo, darle forma o moldearlo. Una protección inadecuada en el punto de operación puede provocar lesiones importantes.

- Piezas giratorias:Las piezas giratorias expuestas, como engranajes, ejes y poleas, representan una amenaza grave. La ropa suelta o el cabello pueden quedar atrapados fácilmente en estas piezas móviles, lo que puede provocar enredos u otras lesiones graves.

- Chispas y astillas que salen volando:Operaciones como esmerilar, cortar o soldar pueden producir residuos voladores que representan un riesgo para los ojos y la piel de los trabajadores.

- Puntos de contacto durante el funcionamiento:Se encuentran en áreas donde las piezas se mueven juntas y pueden atrapar o aplastar a los trabajadores, como entre rodillos o correas.

La norma de protección de maquinaria de OSHA, 29 CFR 1910.212, exige que los empleadores identifiquen los posibles peligros e implementen la protección adecuada para evitar lesiones a los trabajadores. El incumplimiento puede dar lugar a multas importantes, acciones legales y, lo que es más importante, lesiones o muertes entre los trabajadores.

La necesidad de medidas de seguridad rigurosas

La Oficina de Estadísticas Laborales de Estados Unidos (BLS) informó que los accidentes relacionados con maquinaria siguen siendo una de las principales causas de lesiones y muertes en el lugar de trabajo, lo que destaca la importancia de la seguridad adecuada de los equipos. Según la BLS, solo en 2022, hubo miles de lesiones relacionadas con maquinaria, muchas de las cuales podrían haberse evitado con mejores prácticas de seguridad.

En respuesta, OSHA sigue dando prioridad a la aplicación de las normas de protección de las máquinas y emite multas periódicas a las empresas que no protegen adecuadamente a sus trabajadores de los peligros de las máquinas. En 2023, las infracciones de las normas de protección de las máquinas se clasificaron entre las 10 normas citadas con más frecuencia por OSHA, lo que pone de relieve lo extendido que sigue siendo el problema.

Mejores prácticas para la protección de máquinas

Para garantizar el cumplimiento de las normas de protección de las máquinas se requiere un enfoque multifacético. A continuación, se indican algunas prácticas recomendadas:

- Evaluaciones de riesgos e inspecciones Las evaluaciones de riesgos periódicas son fundamentales para identificar posibles peligros antes de que se produzcan accidentes. Las empresas deben realizar inspecciones de rutina para comprobar si hay protecciones desgastadas o faltantes, instalaciones incorrectas o uso indebido de la maquinaria por parte de los empleados.

- Formación y Concientización La capacitación de los empleados es un aspecto esencial de la protección de las máquinas. Los trabajadores deben recibir información sobre los peligros que implica operar maquinaria, cómo reconocer los riesgos de seguridad y qué medidas tomar si detectan que falta una protección o que está dañada. La capacitación también debe incluir el uso adecuado del equipo de protección personal (EPP) para reducir aún más el riesgo de lesiones.

- Uso de métodos de protección adecuados Distintas máquinas requieren distintos tipos de protectores, y es fundamental utilizar el método correcto en función del equipo específico. Los cuatro tipos principales de protectores son:

- Guardias fijos: Son partes permanentes de la máquina y no dependen de ninguna pieza móvil para funcionar. Las protecciones fijas brindan una protección sólida, pero pueden requerir que la máquina se detenga para realizar tareas de mantenimiento o limpieza.

- Protecciones entrelazadas:Estas protecciones apagan la máquina si se abren o se quitan. Esto garantiza que los trabajadores no puedan acceder a las partes peligrosas mientras la máquina está en funcionamiento.

- Protecciones ajustables:Las protecciones ajustables se pueden colocar para adaptarse a diferentes tipos de trabajo, lo que proporciona flexibilidad y al mismo tiempo garantiza la seguridad.

- Protecciones autoajustables:Éstos se mueven automáticamente con la máquina, dejando expuesta solo la parte de la máquina que se necesita para la operación mientras protegen el resto.

- Integración tecnológica Se está integrando tecnología avanzada a la seguridad de las máquinas. Ahora se utilizan sensores inteligentes y sistemas de automatización para mejorar la seguridad, deteniendo automáticamente las máquinas si los trabajadores entran en zonas peligrosas. Estos sistemas pueden reducir la cantidad de accidentes causados por errores humanos o fallas de los equipos.

- Mantenimiento de resguardos de seguridad El mantenimiento es fundamental para garantizar la eficacia a largo plazo de los resguardos de seguridad. Las empresas deben implementar programas de mantenimiento periódicos para garantizar que todos los dispositivos de seguridad funcionen correctamente. Los resguardos rotos o faltantes deben notificarse y reemplazarse de inmediato para evitar accidentes.

El papel de la dirección

Una cultura de seguridad comienza desde arriba. La dirección debe tomarse en serio la protección de las máquinas y asignar los recursos necesarios para garantizar que todos los equipos cumplan con los estándares de seguridad. Esto incluye invertir en protectores de calidad, capacitación regular de los empleados y auditorías de seguridad continuas. Los directivos también deben fomentar una cultura de denuncia, en la que los empleados se sientan cómodos al plantear inquietudes sobre seguridad sin temor a represalias.

La protección de las máquinas y la seguridad de los equipos siguen siendo una prioridad en los lugares de trabajo de diversas industrias. A medida que la tecnología avanza y se incorporan máquinas más complejas a la fuerza laboral, la necesidad de protocolos de seguridad rigurosos se vuelve aún más crítica. Garantizar que la maquinaria esté protegida adecuadamente, brindar a los trabajadores la capacitación necesaria y realizar inspecciones periódicas son componentes esenciales de un programa de seguridad eficaz. Los empleadores deben adoptar un enfoque proactivo en materia de protección de las máquinas para prevenir lesiones, proteger a su fuerza laboral y cumplir con las normas de seguridad.

Al centrarse en estas mejores prácticas y fomentar una cultura de seguridad, las empresas pueden reducir significativamente el riesgo de accidentes relacionados con las máquinas, garantizando un entorno de trabajo más seguro para todos.